技術紹介

技術紹介

塑性加工

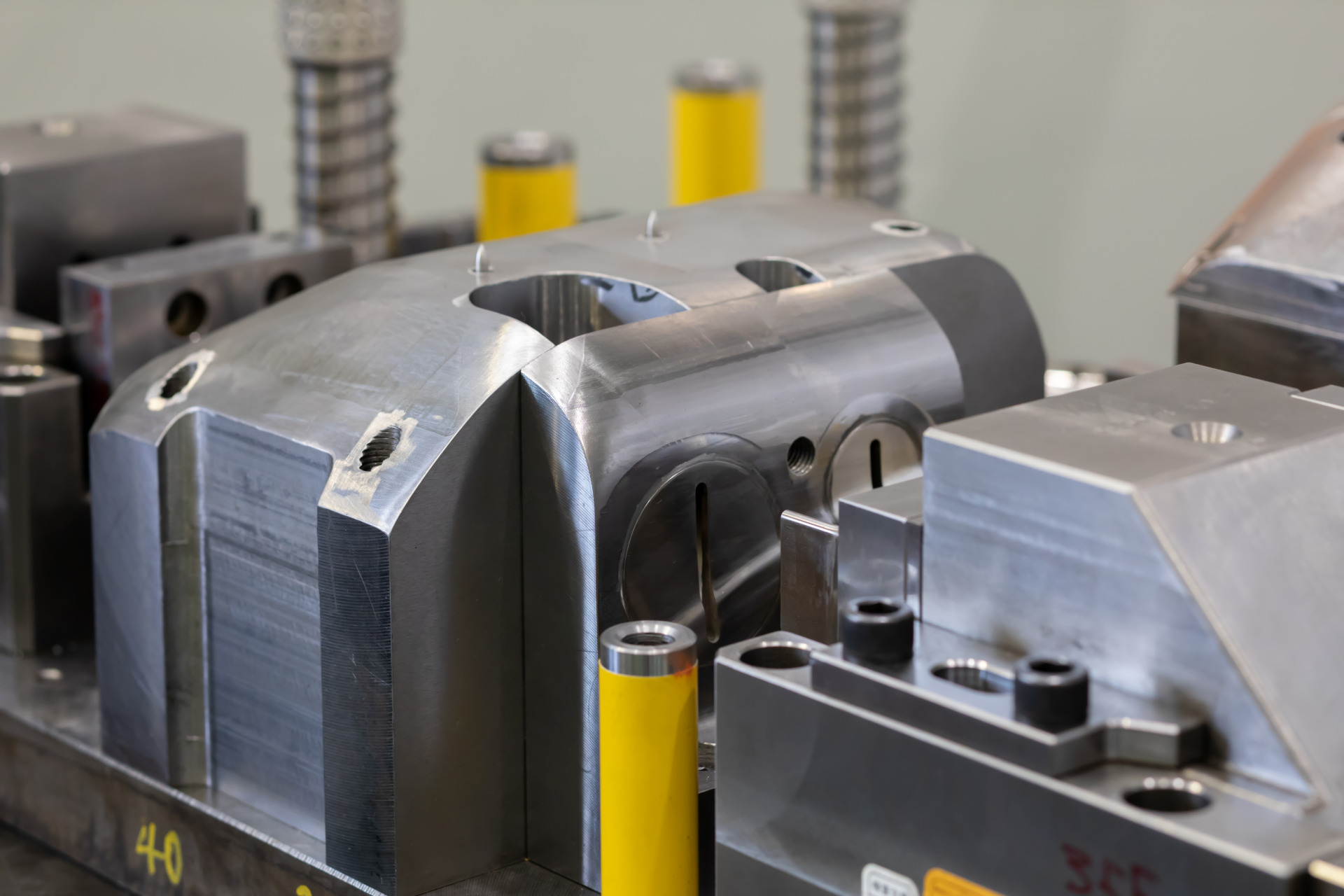

プレス成型

Press Molding

優れた耐食性により幅広い分野で使われるステンレスは鉄に比べて固く絞り性が悪いため、複雑な形状をプレスするには特殊な技術が必要です。インドネシア・ベトナム・タイ・ブラジル・インドの各拠点でも対応可能です。

高速プレス

High Speed Press

箔状の金属板に高速で穴をあけます。120mm幅の材料まで対応が可能です。

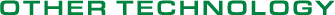

パイプベンダー

Pipe Bender

様々な径や板厚のパイプ等、多彩な曲げ加工が可能です。鉄・チタン・アルミなど多くの材質に対応しています。インドネシア/ベトナム/タイ/ブラジル/インドの各拠点でも対応可能です。

ロール加工

Roll Processing

薄い板をロールして円筒形にする塑性加工技術。円筒だけではなく、楕円等様々な形状に対応することでデザイン性に優れた製品を生産することができます。

端末加工(拡縮管)

End Processing

弊社独自開発の端末成型機により、エキスパンド・スウェージング・ビーディング・カーリングが可能です。

切断・ 抜き加工

2D/3D レーザー

Laser Processing Machines

集光したレーザを加工物に直接照射して溶融させ、溶融金属をレーザと同軸で流れるアシストガスで吹き飛ばすことによって切断する加工法です。3次元レーザー加工機では、従来切断が難しかった深絞りプレス部品の切断に活用されています。ベトナム拠点でも対応可能です。

タレットパンチング

Turret Punching

穴あけ加工と抜き打ち加工を行う設備です。一品一様でない為、金型の組み合わせにより様々なパンチング加工を行う事が可能です。

接合

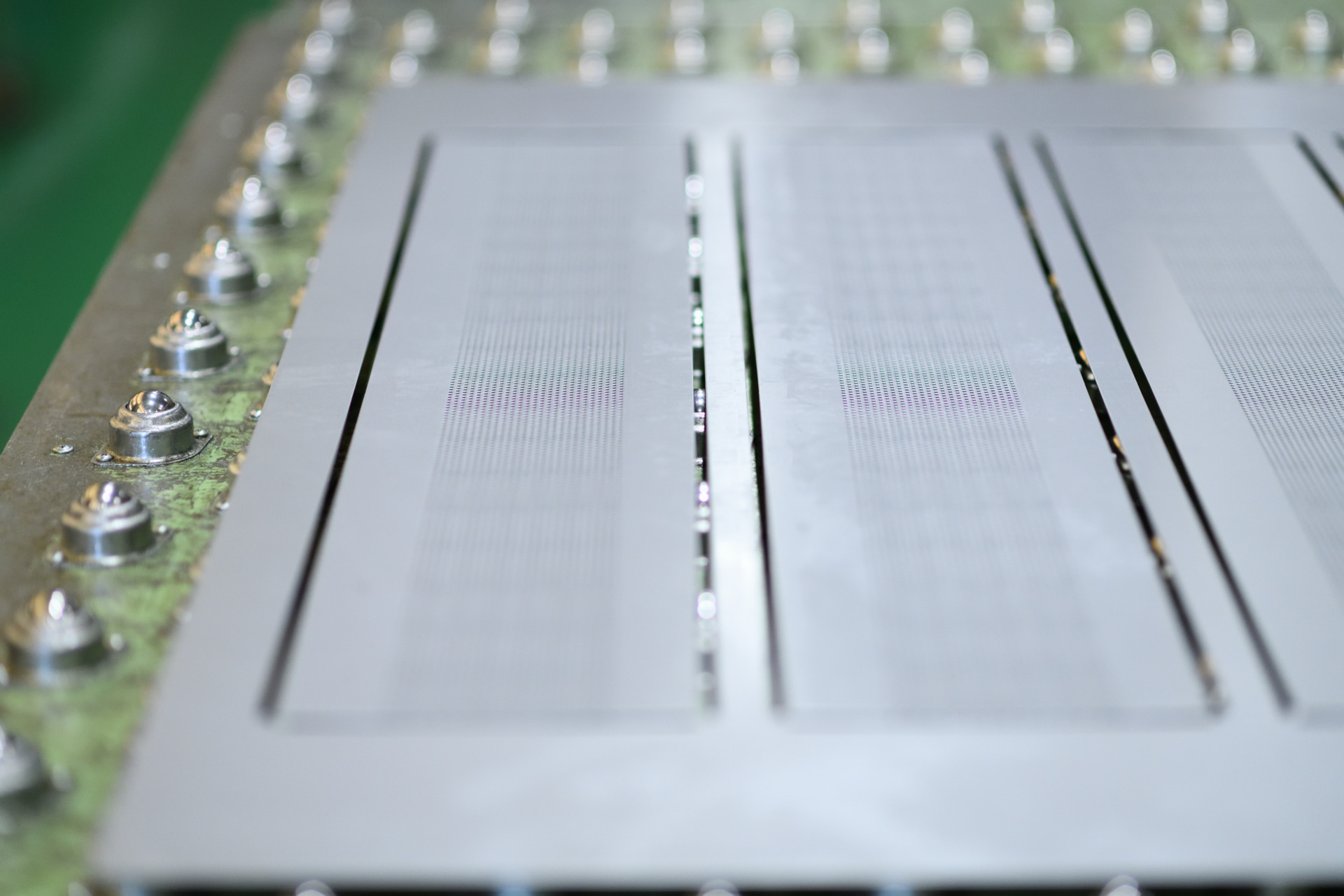

アーク溶接(MIG・MAG・TIG)

Arc Welding

2種類のガスを使用することにより強溶着が可能で低スパッタとなり仕上がりがきれいなMAG・MIG溶接と、アルミやチタンの高級マフラーに主に使用されるTIG溶接があります。インドネシア/ベトナム/タイ/ブラジル/インドの各拠点でも対応可能です。

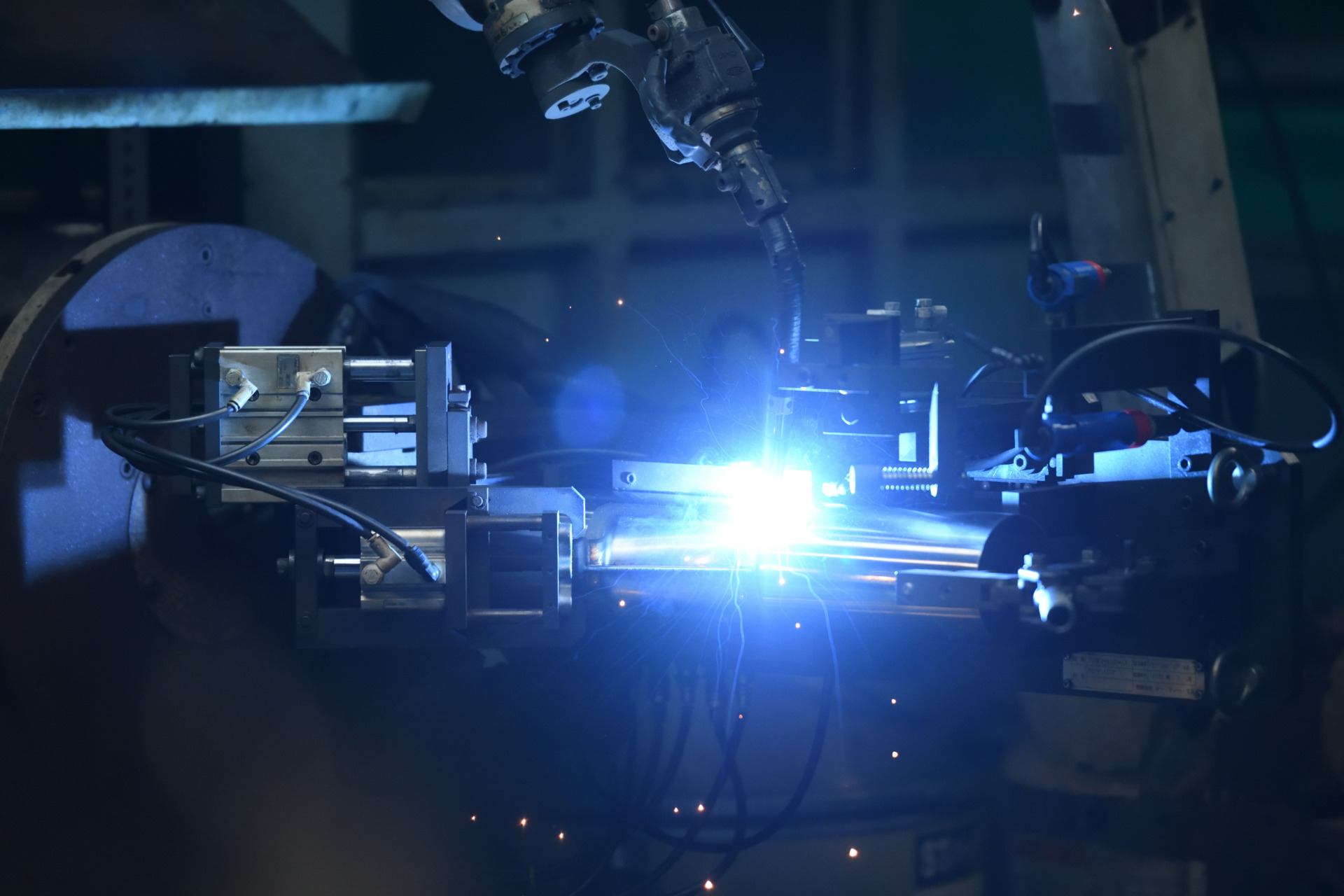

レーザー溶接

Laser Welding

高速で溶け込みが深く溶接での熱影響が非常に少ないため、後加工での加工性に優れ、熱変形を嫌う製品に最適です。

抵抗溶接

Resistance Welding

重ね合せた薄板鋼板を電極に挟み、大電流を流し電極接触部の鋼板を溶かし圧着させます。インドネシア/ベトナム/タイ/ブラジル/インドの各拠点でも対応可能です。

表面処理

めっき(3価クロム/6価クロム/黒クロム)

Plating

装飾用クロムめっきとして、鉄・ステンレス素材に対してニッケルの高品質・高耐食性を有しています。黒クロムめっきは金属の材料の表面に黒色クロム金属の薄膜を被覆しためっきのことです。他の黒色処理にくらべて密着性・耐食性・耐熱性に優れており、外観に関しても黒色の高級感あふれる仕上がりとなっています。

静電塗装(耐熱塗装)

Electrostatic Coating

常に高温となるエキパイやマフラーに、550℃の高温に耐える塗装を行います。インドネシア/ベトナム/タイ/ブラジル/インドの各拠点でも対応可能です。

ナノ膜コーティング

Nano Film Coating

加工室を真空のプラズマ状態とすることで、シリコン(ケイ素)、酸素、窒素のイオンが結びつきやすくなり、母材の表面に”アモルファスのセラミックス”の極薄膜を形成します。優れた耐熱・耐食・耐摩耗性が有ります。また無色透明から多彩な色の表現ができ、新たな付加価値を加えることができます。

ショット/2段ショット加工

Shot / 2-Step Shot Processing

アルミナ・ガラスビーズを投射することで、外観をマット調に仕上げることができます。

バフ

金属表面(鉄・ステンレス)を仕上げるために行う研磨方法の一種で、回転しているディスク状のバフに研磨材を塗布し金属表面に当てることで表面を研磨します。インドネシア/インドの拠点でも対応可能です。

ベーキング

最高700℃までの高温処理が行える大型熱風循環式オーブンで、ステンレスやチタン材の大気酸化発色(金色等)を行います。ベトナム拠点での対応も可能です。

切削

マシニングセンタ

Machining Center

回転工具を使用してフライス削りや中ぐり・穴あけ・ねじ立てといった切削加工を1台で行える工作機械です。機械による工作を導入することで設計図に基づいた仕様通りの材料加工が可能になり、優れたものづくりを支える基盤となっています。

触媒製造

スラリー加工

Slurry Processing

担体に塗る薬液を混錬する工程です。要求値に合わせ貴金属の投入量を調整可能です。

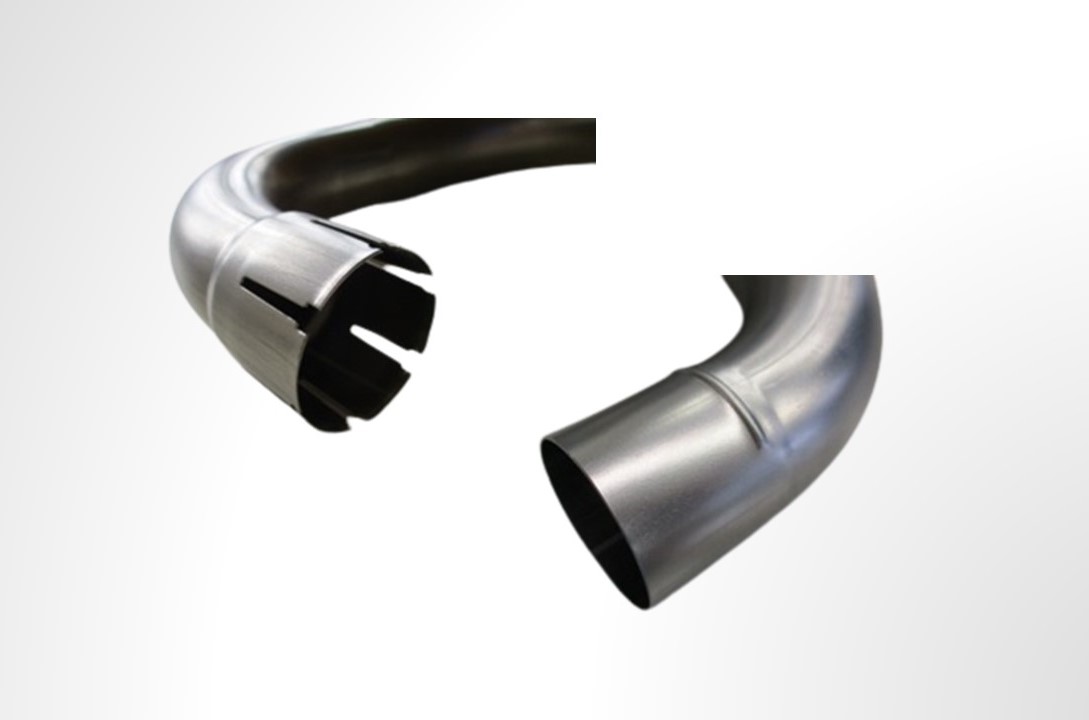

担体加工

Carrier Processing

触媒の構造部(メタルハニカム)です。汎用的なパイプ規格サイズであれば製作可能です。ハニカムのセル数は要求に合わせ設定可能です。

担持加工

Carrier Processing

担体に薬液を塗布する工程です。塗工した製品は全数トレーサビリティでの管理をしています。

材料評価・分析

FE-SEM

FE-SEM

触媒(粉体)、金属材料等の表面形状を拡大して観察し、定性・定量分析、マッピングが可能で走査電子顕微鏡とも呼ばれています。

ICP

ICP

高周波誘導結合プラズマ(ICP)を光源とする発光分析であり、触媒材料や微量元素の定性・定量分析が可能です。

XRF(蛍光X線)

XRF

排ガス触媒成分の定性・定量分析や過酷な環境に曝されたことによる有害成分の付着量の評価が可能です。主に金属の含有量と濃度の確認をしています。

ハンディXRF

Handy XRF

蛍光X線を使用した物質の元素組成等を測定することが出来る装置であり、当該装置は携帯型分析計であることから、測定条件を選ばず幅広い使用範囲で測定が可能です。

粒度分布計

Particle Size Distribution Meter

どれくらいの大きさの粒子がどのくらいの割合で含まれているかを測定が可能です。

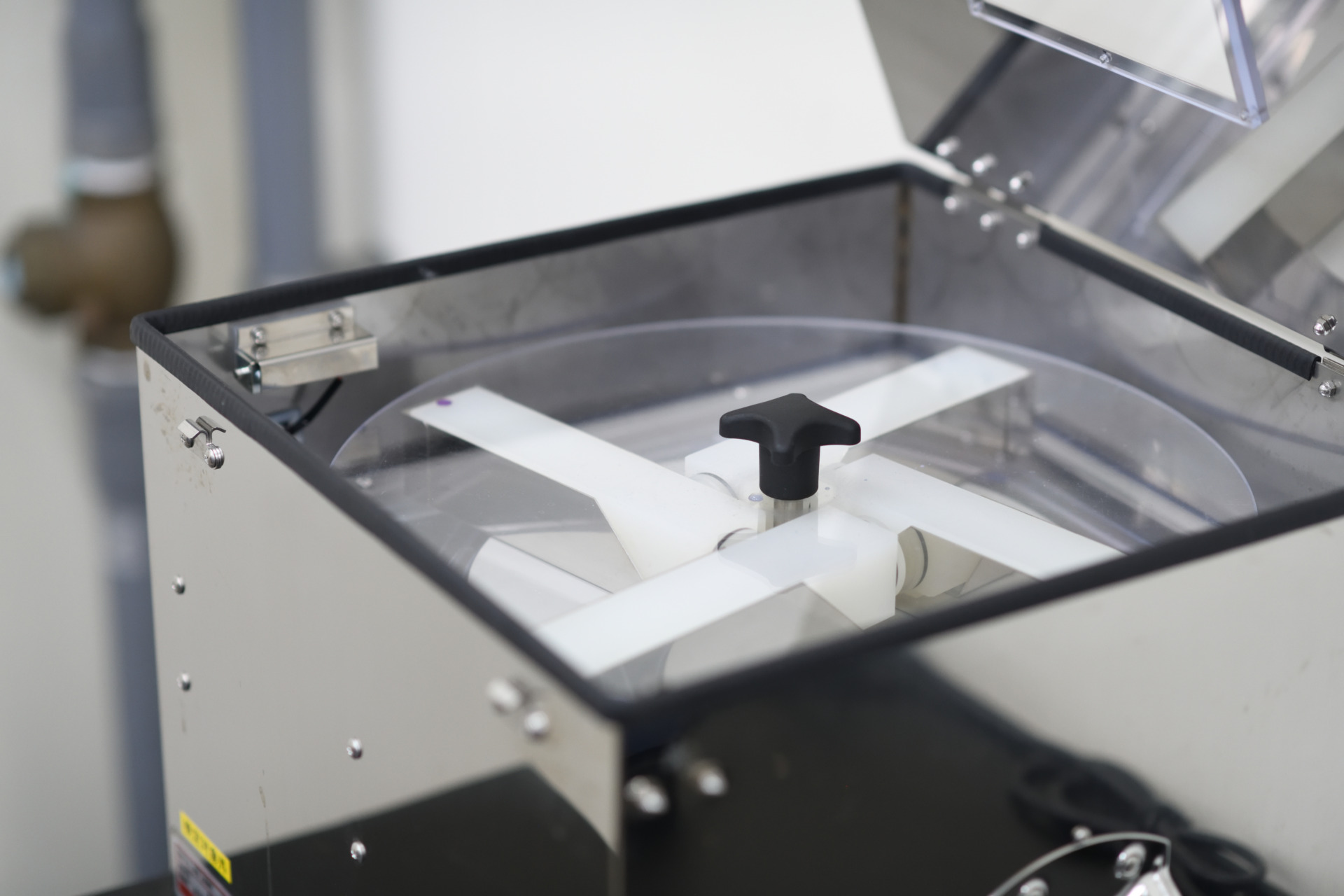

遠心分離機

Centrifuge

遠心力を利用して物質の密度や比重の異なる固体と液体や、互いに溶け合わない液体と液体を分離させる装置です。

触媒評価・分析

台上評価(ベンチ)

Bench Evaluation

EG単体での評価装置です。出力性能/触媒浄化性能を台上運転を実施し排気系部品の性能評価を行います。

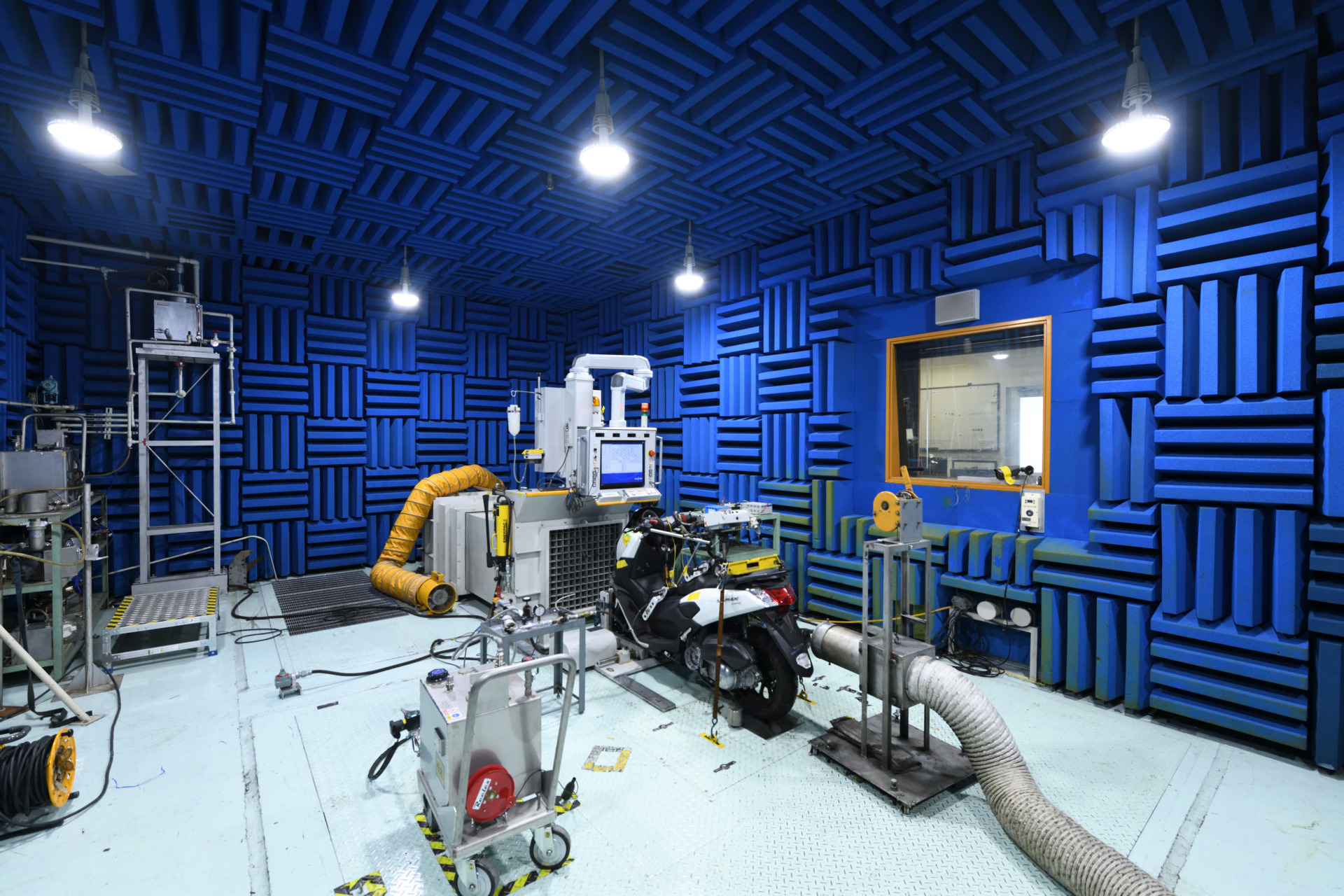

車両評価(シャーシ)

Vehicle Evaluation (Chassis)

車両を用いた評価装置です。出力性能/触媒浄化性能とロボットによる自動運転を実施し排気系部品の性能評価を行います。

排ガス分析計

Exhaust Gas Analyzer

弊社では排ガスの浄化性能の確認に加え耐久後の耐久保証まで確認できる評価設備を導入しております。

振動試験装置

担体の強度確認装置です。バーナーにて加熱を行い冷熱負荷を掛けた担体単独の耐久性確認を行います。

モデルガス試験機

模擬ガスを投下し浄化性能を簡易的に評価する装置です。大気汚染物質(CO、HC、NOx)をどの程度無害化しているのか知ることが可能です。